|

Junkers a50 -junior- |

Wellblechfinish |

|

|

|||||||||||||

|

Junkers a50 -junior- |

Wellblechfinish |

|

|

|||||||||||||

|

|

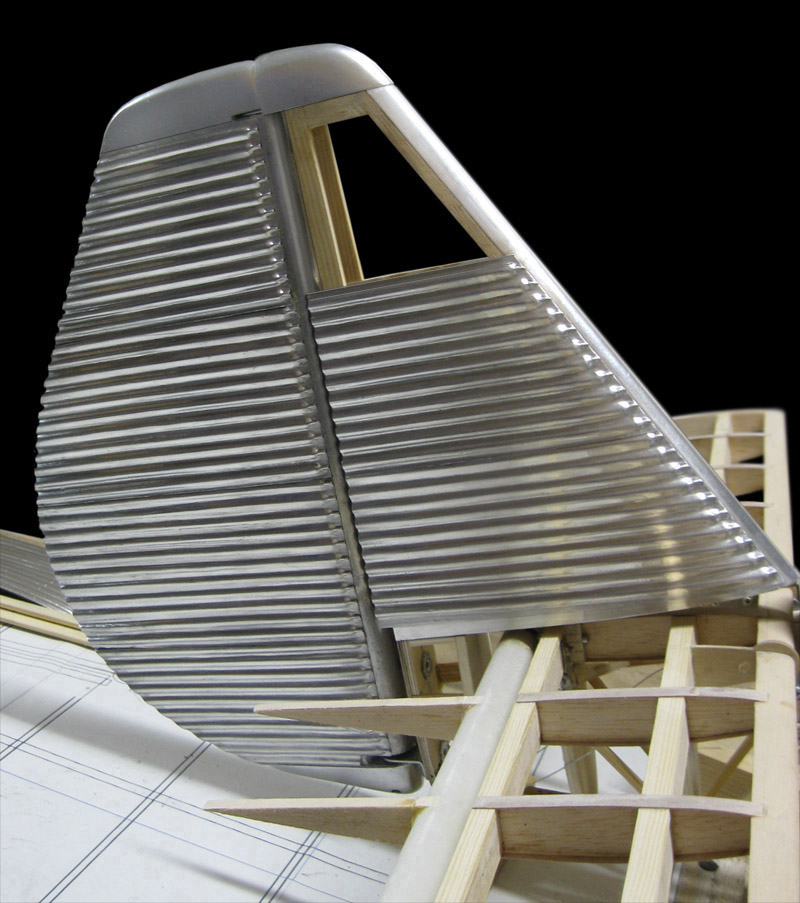

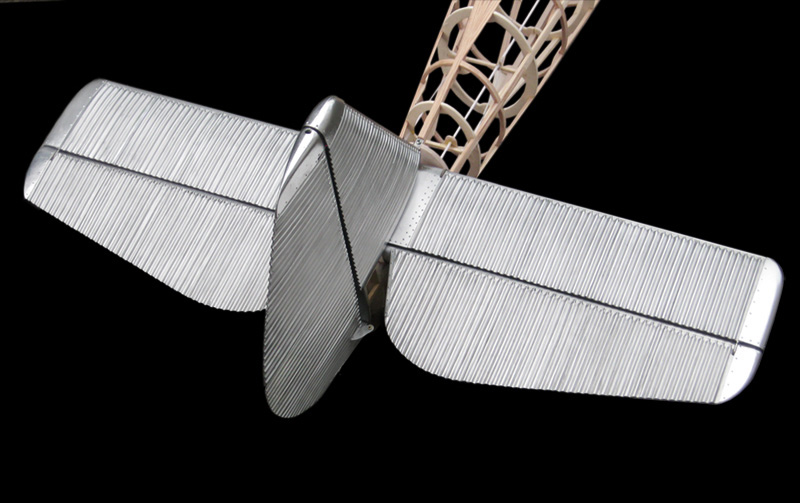

Wellblechhaut Um Erfahrungen mit der Verarbeitung des Wellblechs zu sammeln, wurde mit dem Seitenleitwerk begonnen. Die Nase des Ruders wurde mit selbstklebender Aluminiumfolie kaschiert, die der Dämpfungsflosse mit 0,2mm Aluminiumblech beklebt. Das Wellblech besteht aus 0,4mm Material. Es wird mit einem dauerelastischen Karosseriekleber auf das Holzgerüst geklebt. Die Endkappen bestehen aus Gfk. Sie sind vorerst silber lackiert, werden aber noch mit Schlagaluminium (Blattgoldverfahren) belegt. s.u. |

Endkappen

Endkappen |

|

|

|

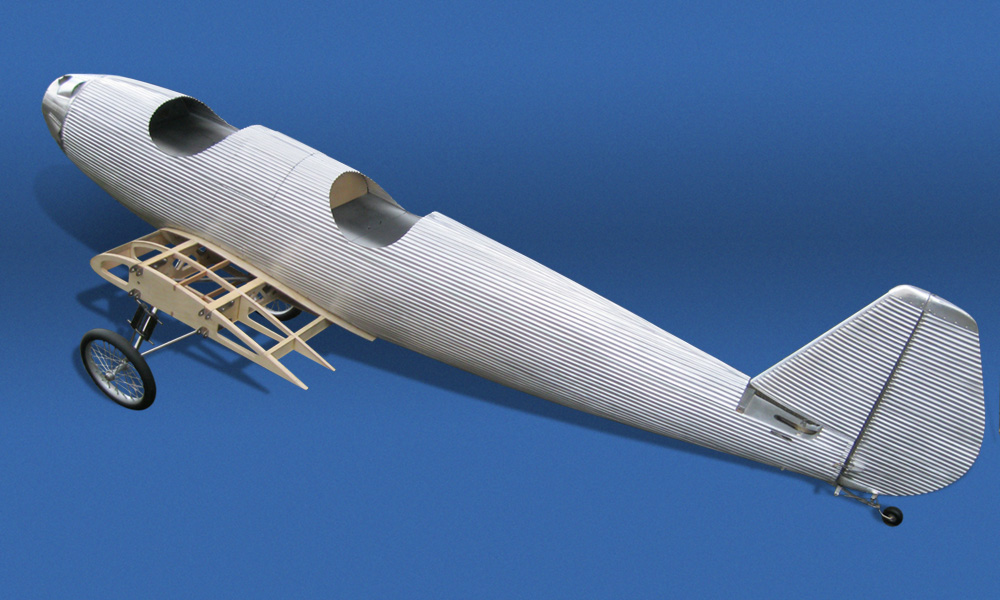

Abnehmbahres Rumpfmittelteil In der vorderen Hälfte befindet sich eine zweigeteilte Klappe, deren Teile jeweils unten mit einem Scharnierband angeschlagen sind. Die Teilung ist im Zenit. Ich denke mal, dass dies beim Original das Gepäckfach war. Bei mir ist es der Zugang zum Tank und Magnetschalter. |

|

Geöffnete Klappenhälfte Eine Klappenhälfte ist mit zwei Holzschrauben an den Spanten fixiert und wird eigentlich nie geöffnet, die andere Hälfte wird mit einer weichen Zugfeder verschlossen gehalten. Zum vollständigen öffnen der Klappe wird sie am obigen Haken ausgehängt. |

|

|

Vorrichtung für die langen Rumpfteile Das längste Teil ist 165cm lang. Es wird in drei Durchgängen mit zunehmender Tiefe gewalzt. Beim ersten Durchgang ist es wichtig, dass die Bahn exaxt rechtwinkelig zur Walze geführt wird! Deshalb die Vorrichtung. Am Anlagetisch befindet sich ein Führungsstrich, den die Blechkante nicht verlassen sollte. Ganz leichte Korrekturen sind hier durch seitlichen Gegendruck noch möglich, später nicht mehr. Für die beiden letzten Durchgänge wird den Führungsbrettchen Luft gegeben, damit die Bahn locker durchllaufen kann. Geringste Verklemmungen haben zur Folge, dass die Walze die Wellen zermanscht und sich neue Wege sucht. |

|

|

|

Vorderer Rumpfbereich Das Blech muss im vorderen Bereich leicht bombiert werden. Dazu nehme ich eine Moosgummiunterlage und einen Gummihammer. Mit leichten Schlägen auf der Unterseite des Blechs dengel ich so eine leichte Bombierung. Das Blech bekommt dabei Spannungen. Es wird vor dem Aufkleben mit Seilen und Holzklötzchen auf das Gerüst gepresst. Wenn alles gut anliegt, gehe ich mit dem Heissluftföhn (600°) ca. 30 sek drüber. Nach dem Abkühlen ist die Spannung ziemlich raus. Natürlich muss beim Aufkleben wieder mit Seilen, Spannklötzchen und wo es geht mit Klammern, angepresst werden. |

|

|

Cowling für den Motorträgerbereich Fünf trapezförmige Segmente aus 0,5mm Aluminium mit Lufthutzen, befestigt mit jeweils zwei Holzschrauben. Das linke seitliche Segment wird entfernt zwecks eventuell nötiger Vergasereinstellung. |

|

|

Zusammenfügung der Bleche in der oberen Rumpfmitte Die, im zentralen Bereich flachgedengelten Bleche, sind auf dem Sperrholzgurt auf Stoß verklebt. Die Naht wird mit einer etwas größeren, gebördelten Welle überdeckt. |

|

|

|

||

| Flächenansatz Die Stoßkante zum Rumpf erhält noch einen Verblendstreifen. | ||

|

||

|

||

|

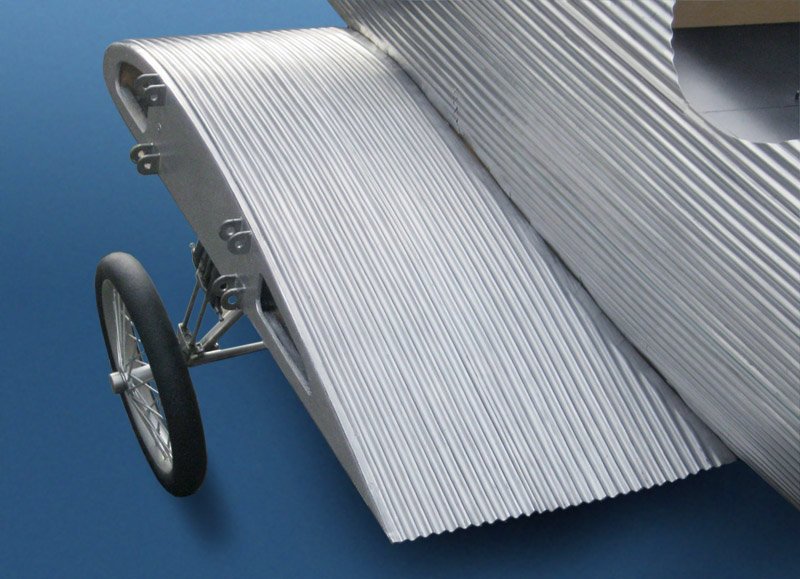

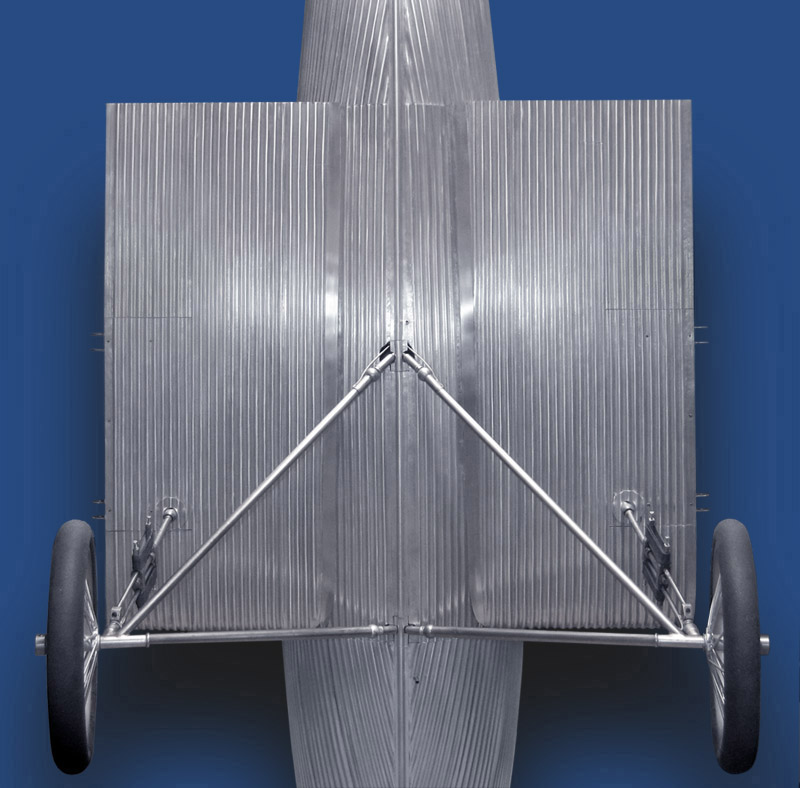

Flächenansätze von unten Links und rechts befinden sich zwei verschraubbare Deckel, welche den Zugang zu den Beschlägen ermöglichen; falls es einmal erforderlich sein sollte. Die Stahlseilbrücke an den Diagonalstreben soll verhindern, dass die Gelenke bei einer harten Landung auseinander springen, was bei einer Simulation passiert ist. |

|

Dengeln der Scheibenbefestigung Es wurde eine Negativform aus Glasfaserspachtel direkt auf dem Rumpf, unter Zuhilfenahme einer Scheibe, abgenommen. Das 0,2 mm Aluminiumblech klebt auf der glatten Seite der Form durch Kontaktkleber. |

|

|

1 | 2 | 3 | 4 | 5 | 6 | 7 | 8 | 9 | 10 | 11 |